CRM автоматизирована на 100%, но бизнес неуправляем: кейс производственной компании

Содержание

CRM автоматизирована на 100%, но бизнес неуправляем: кейс производственной компании

12 февраля 2026

Шесть лет работы с Битрикс24 — но нет управляемости

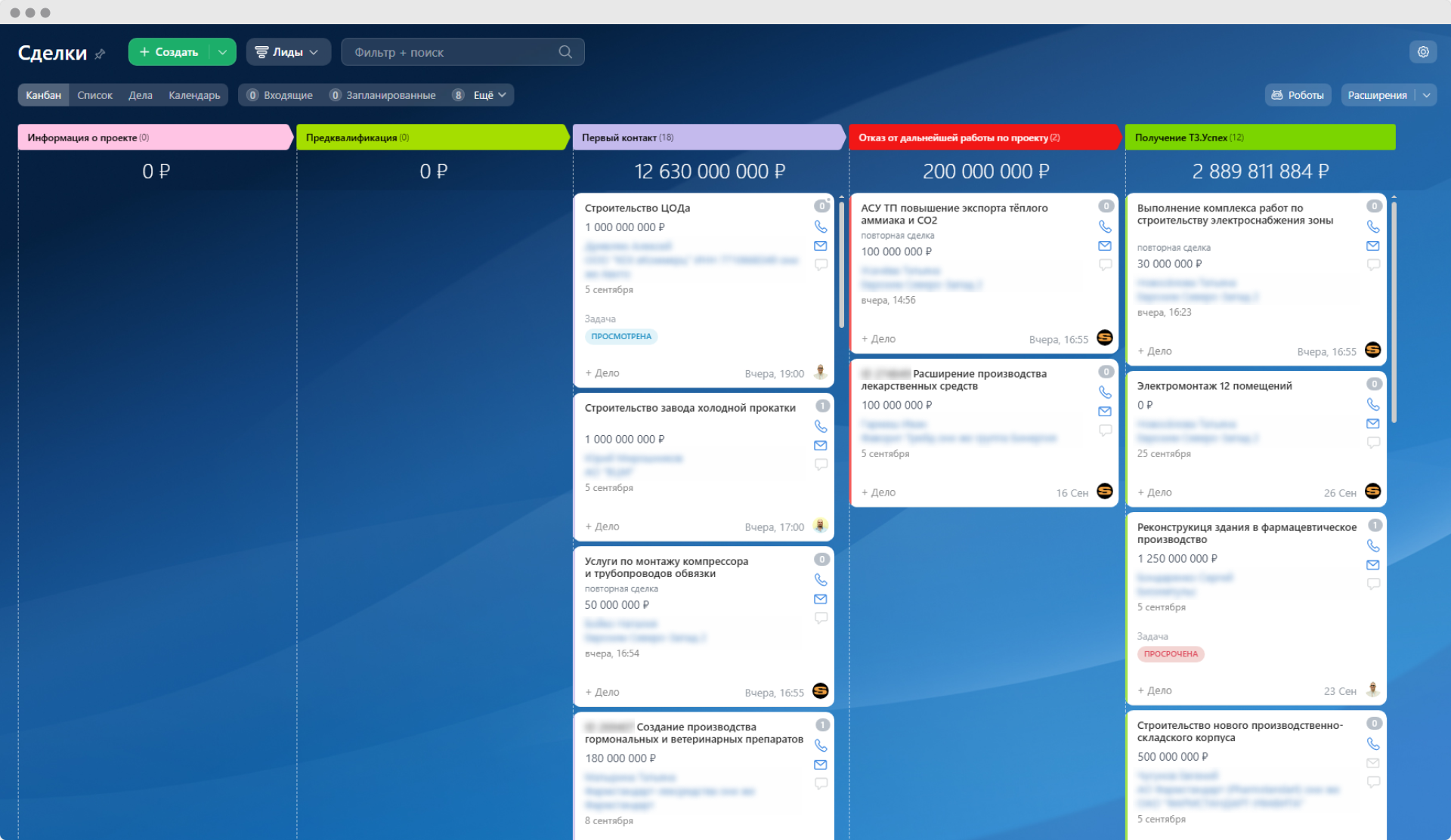

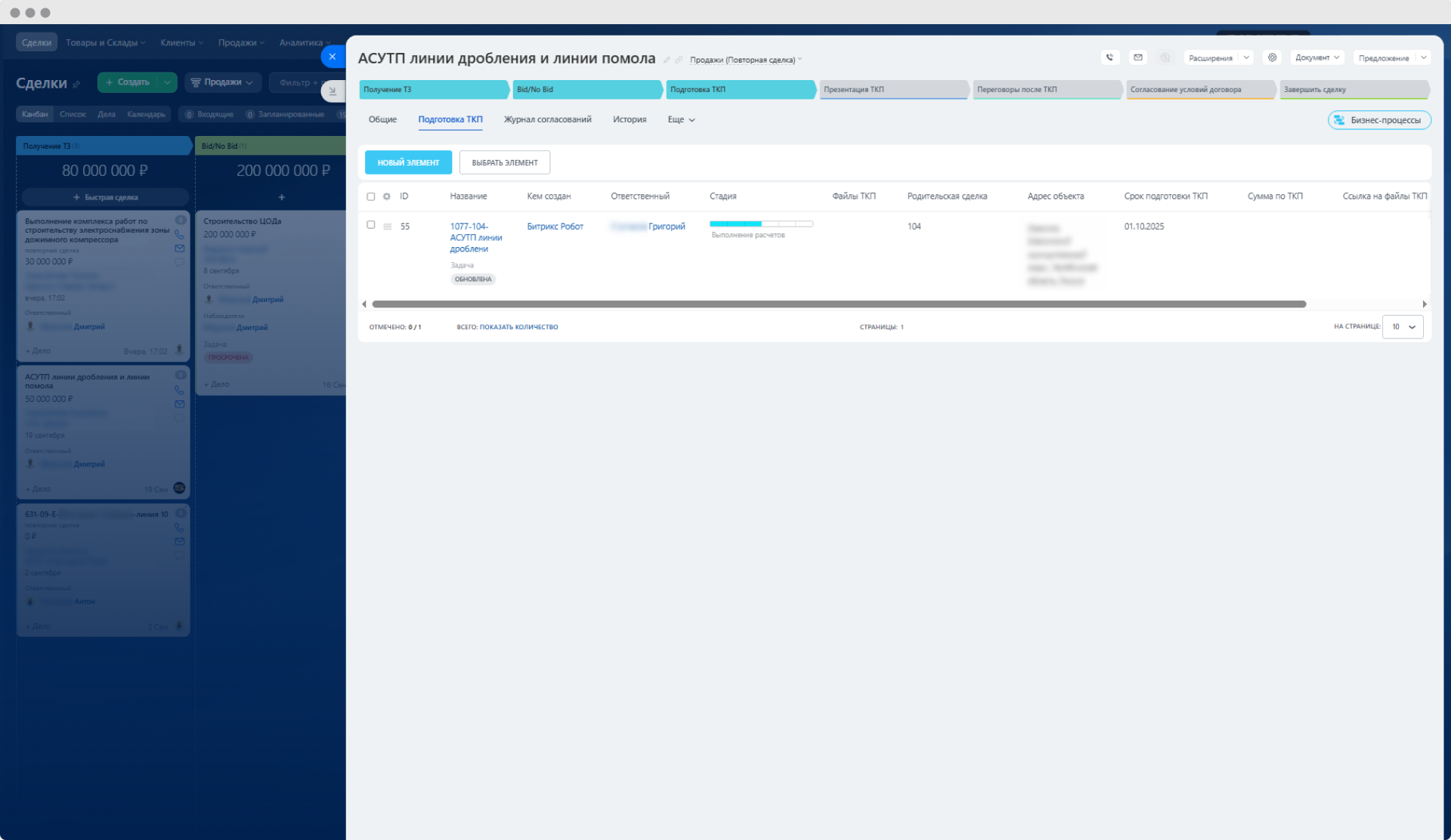

К нам обратилась производственная компания, выпускающая упаковку под заказ. Битрикс24 работал шесть лет, воронки построены по правилам, процессы автоматизированы. Техническая настройка безупречна: этапы сделок соответствовали реальным шагам, роботы переводили сделки между статусами.

CRM автоматизирована на 100%, но бизнес неуправляем: кейс производственной компании

12 февраля 2026

Содержание

Шесть лет работы с Битрикс24 — но нет управляемости

К нам обратилась производственная компания, выпускающая упаковку под заказ. Битрикс24 работал шесть лет, воронки построены по правилам, процессы автоматизированы. Техническая настройка безупречна: этапы сделок соответствовали реальным шагам, роботы переводили сделки между статусами.

Но руководитель видел проблемы. Сделки зависали на одних этапах, приходилось разбираться персонально. Отчеты показывали одну картину, реальность — другую.

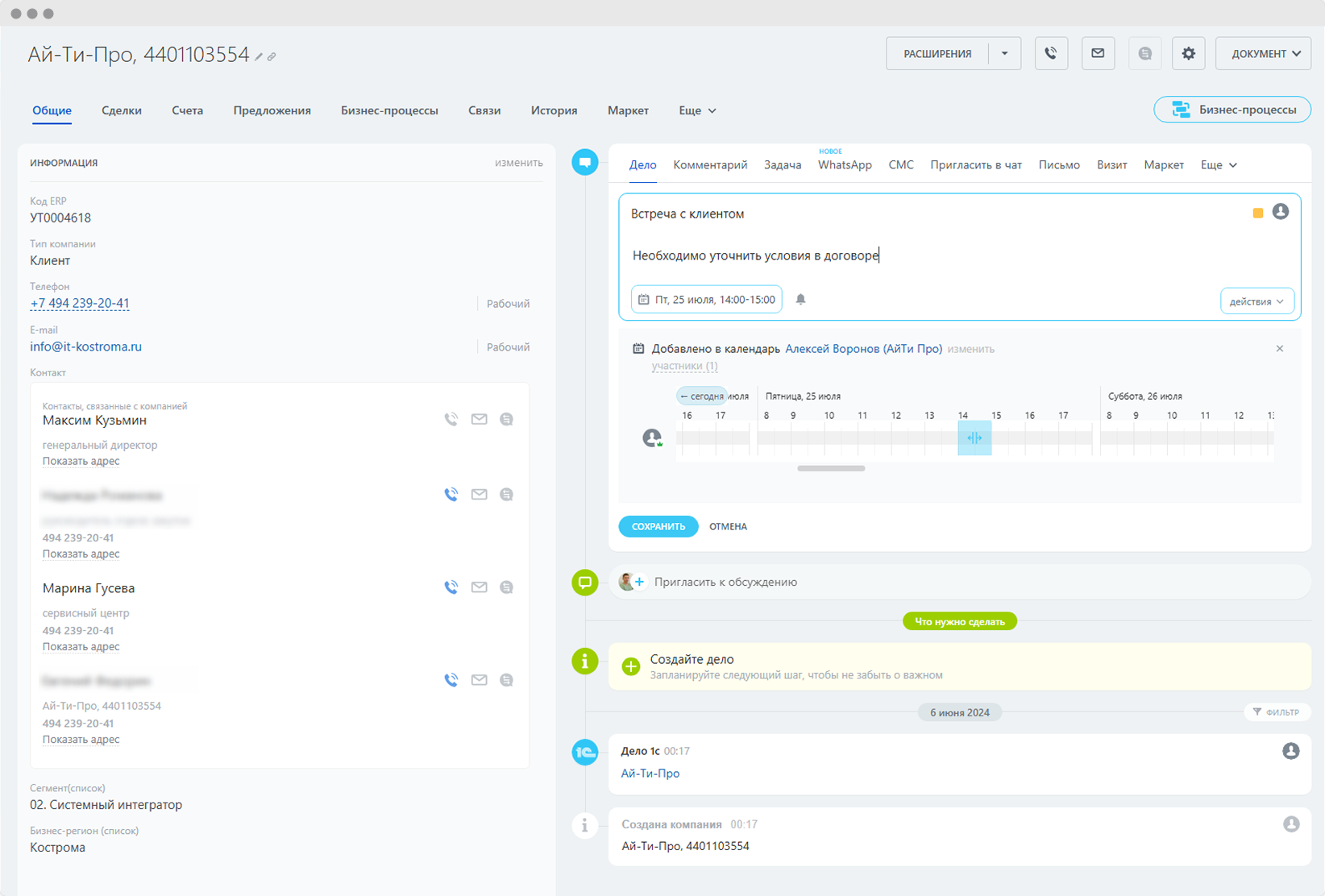

Передать сделки ушедшего в отпуск было сложно. Карточка содержала контакты, историю звонков, документы. Но чтобы понять, что реально происходит с заказом, приходилось звонить отпускнику или поднимать переписку в мессенджерах. Важная информация жила за пределами CRM.

Это типичная ситуация для компаний, где Битрикс24 внедряли несколько лет назад: техническая часть доведена до идеала, но правила работы команды в системе так и не были выстроены.

Руководитель управлял продажами сам, тратил на это несколько часов каждый день. Компания росла, времени оставалось меньше. Где система дает сбой — непонятно. Управляемости не было.

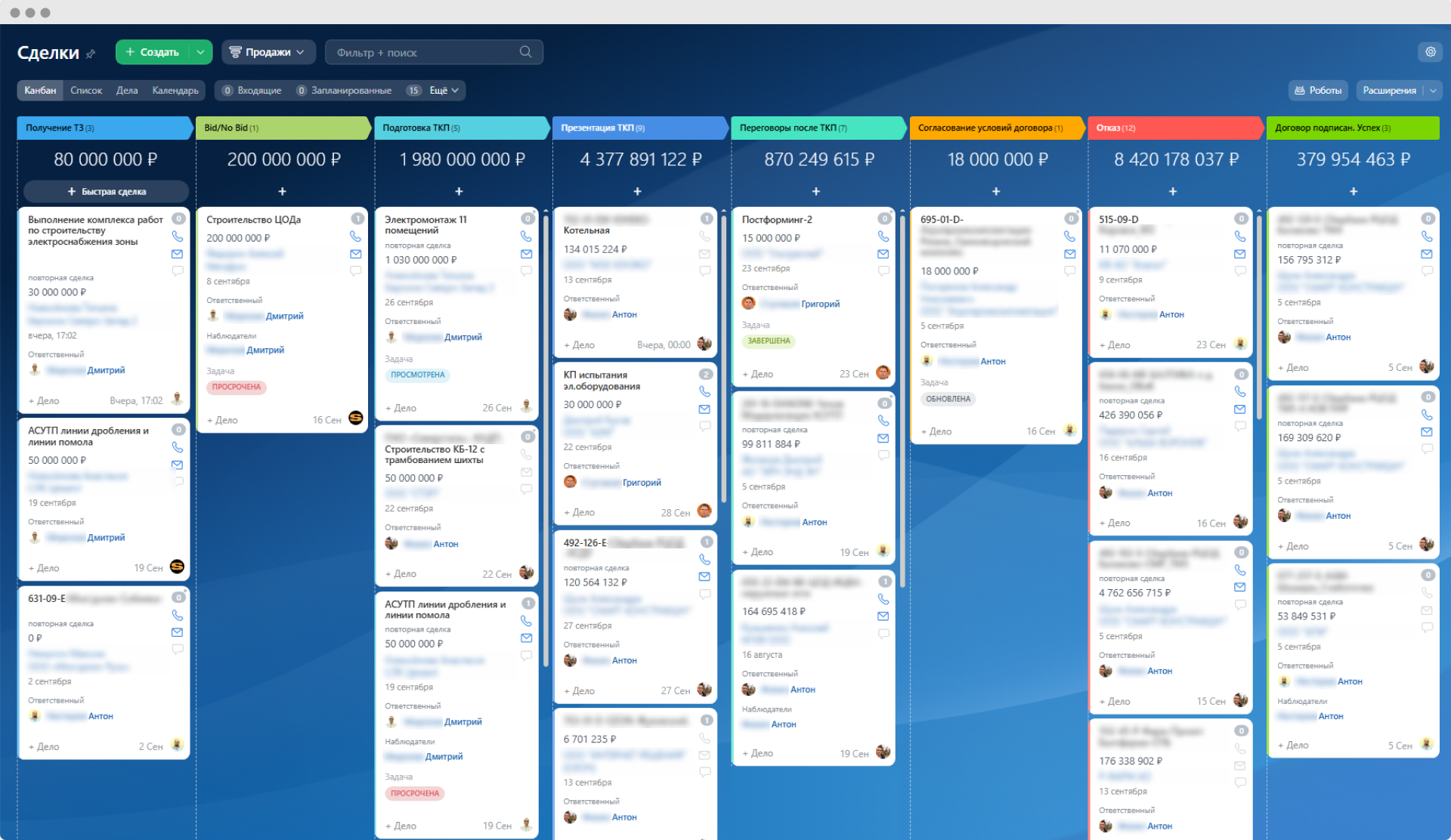

Пять блоков системы: 100% автоматизации и 22% командной работы

Мы оценили работу Битрикс24 по пяти направлениям. Результат оказался неожиданным: блок автоматизации показал 100% эффективности — эталонный уровень. Но два блока оказались в красной зоне, еще два — в желтой. Система работала идеально там, где это касалось технических процессов, но проваливалась там, где требовалось участие людей.

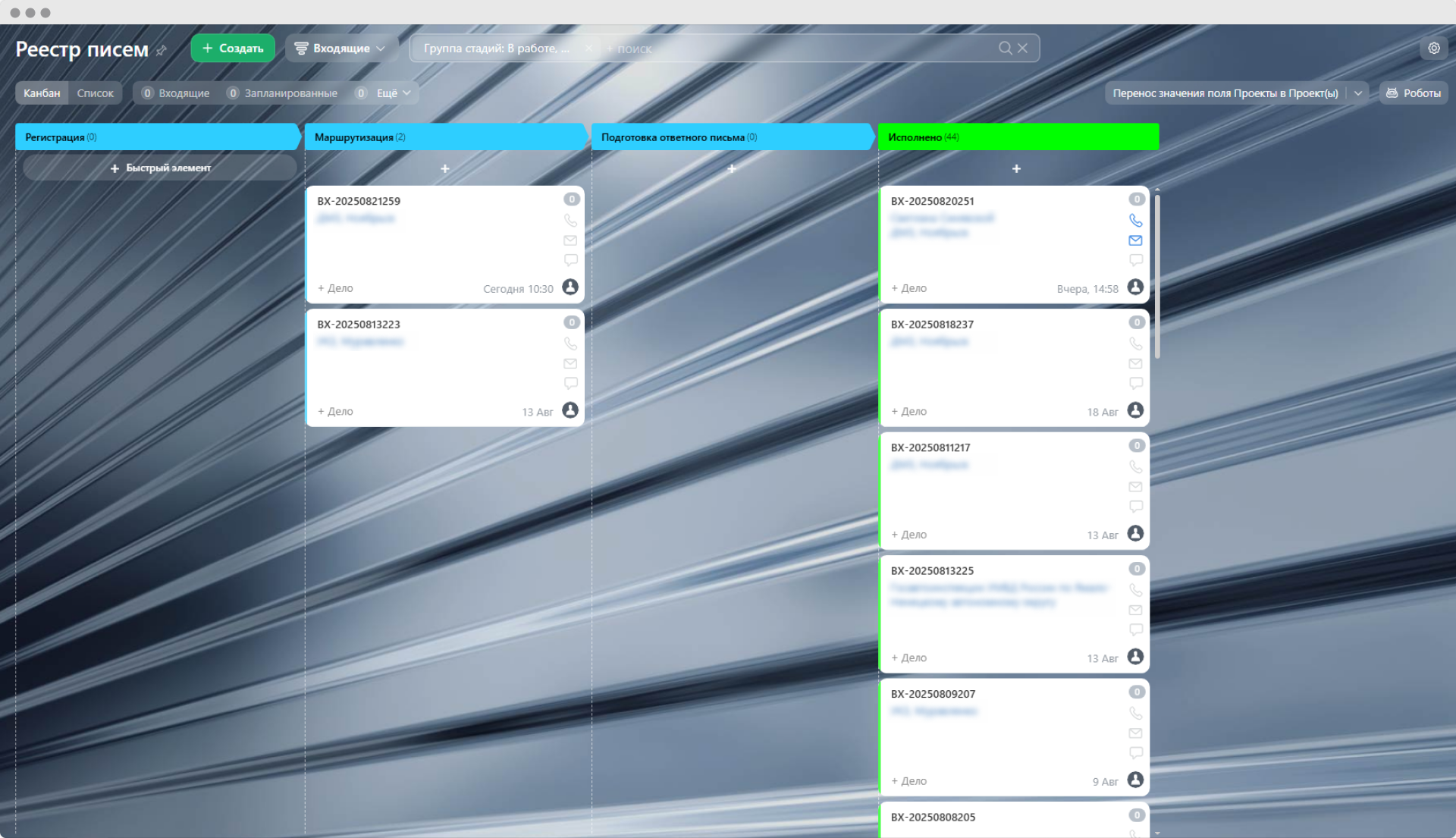

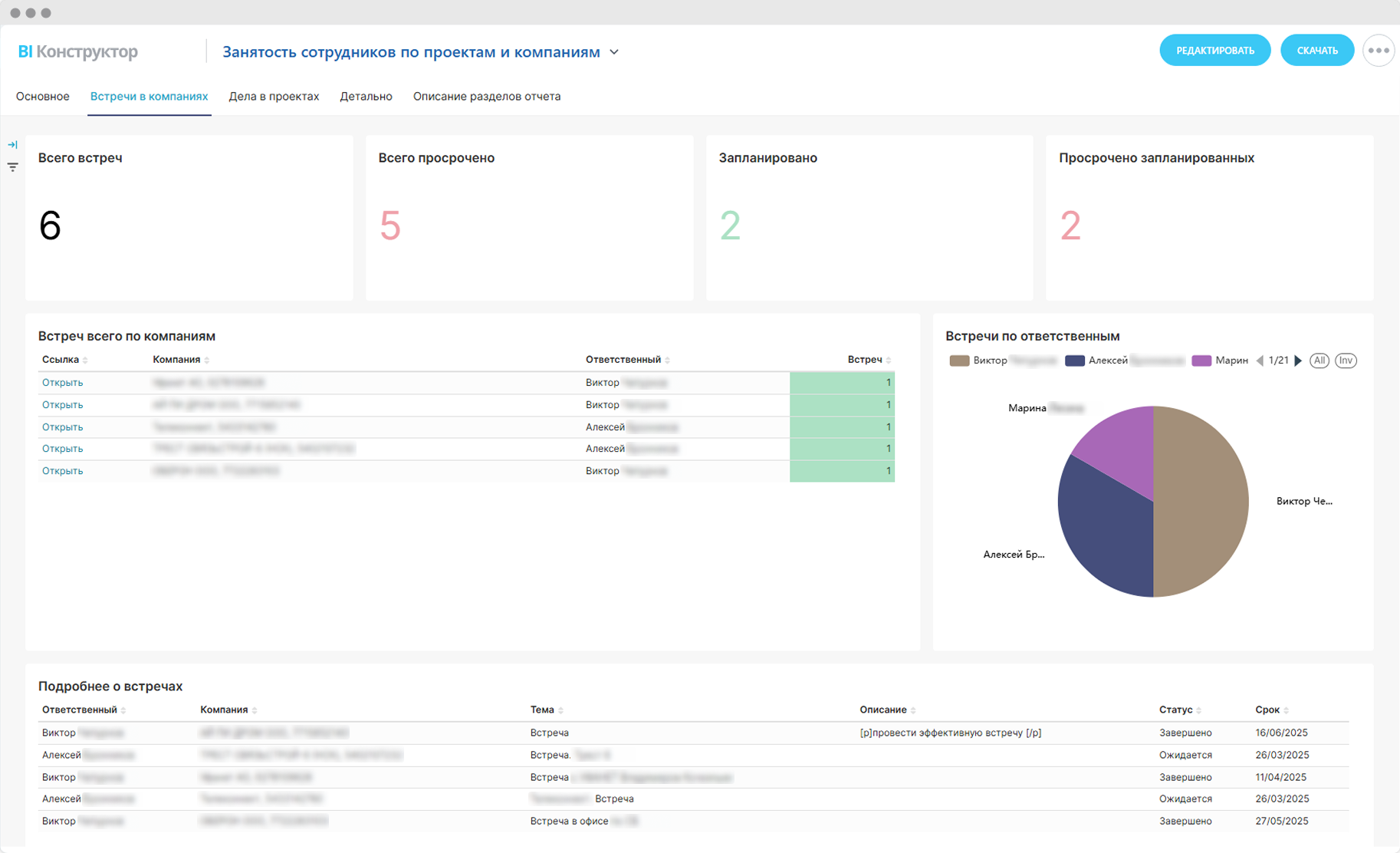

Коммуникации и клиентский опыт — 50%

CRM частично работала как коммуникационный центр. Внешние контакты фиксировались, но внутренние обсуждения уходили в Telegram. Стандартов коммуникации не было, каждый общался с клиентами по-своему.

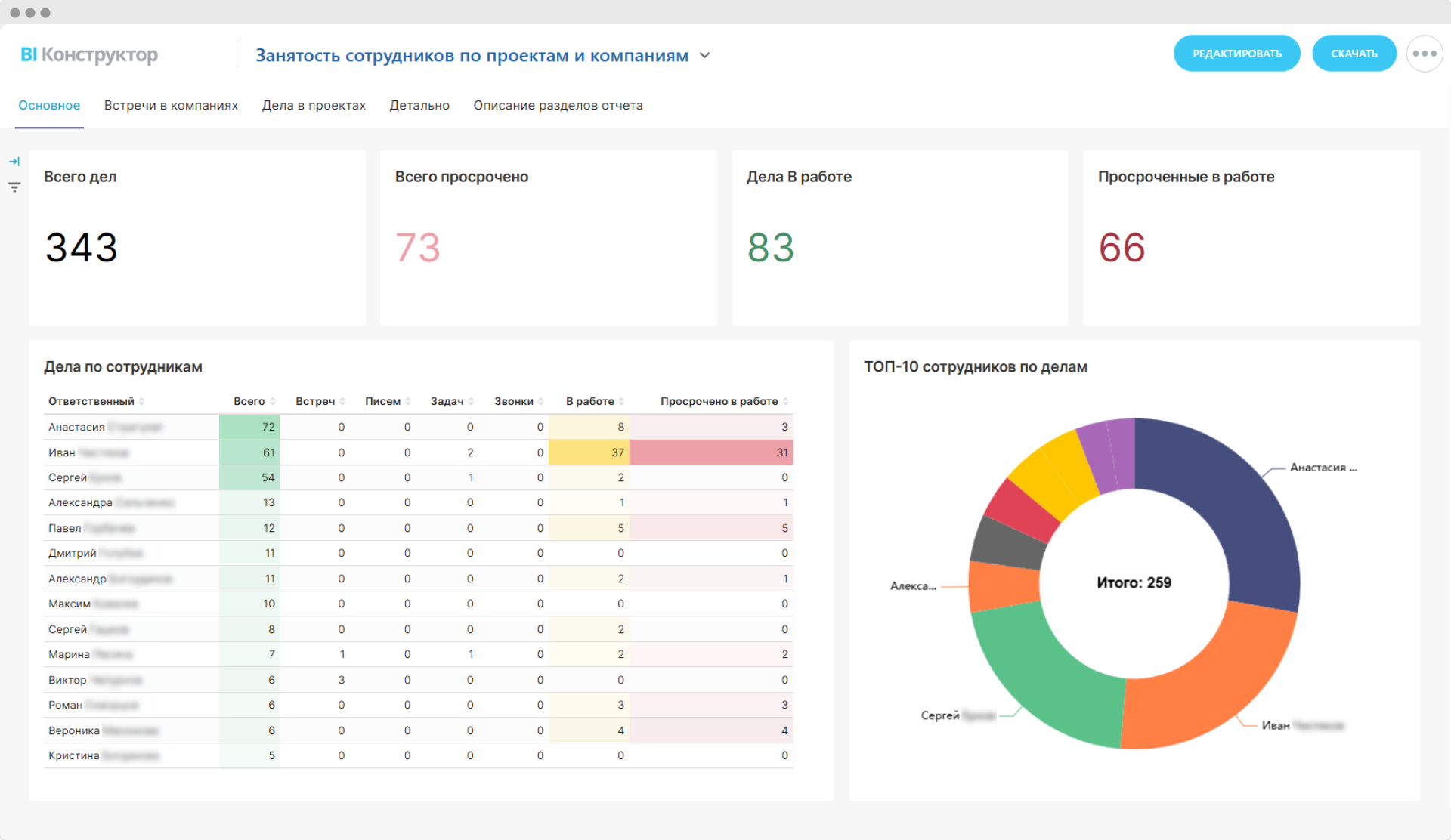

Командная работа и управление задачами — 22%. Основной источник потерь

Автоматизация и эффективность процессов — 100%

Аналитика и управленческая прозрачность — 38%

Управление бизнесом и стратегическая ценность — 55%

Главное

Коммуникации и клиентский опыт — 50%

CRM частично работала как коммуникационный центр. Внешние контакты фиксировались, но внутренние обсуждения уходили в Telegram. Стандартов коммуникации не было, каждый общался с клиентами по-своему.

Командная работа и управление задачами — 22%. Основной источник потерь

Совещания протоколировались в блокнотах, задачи ставились устно. Руководитель не мог увидеть, кто чем занят, какие задачи просрочены.

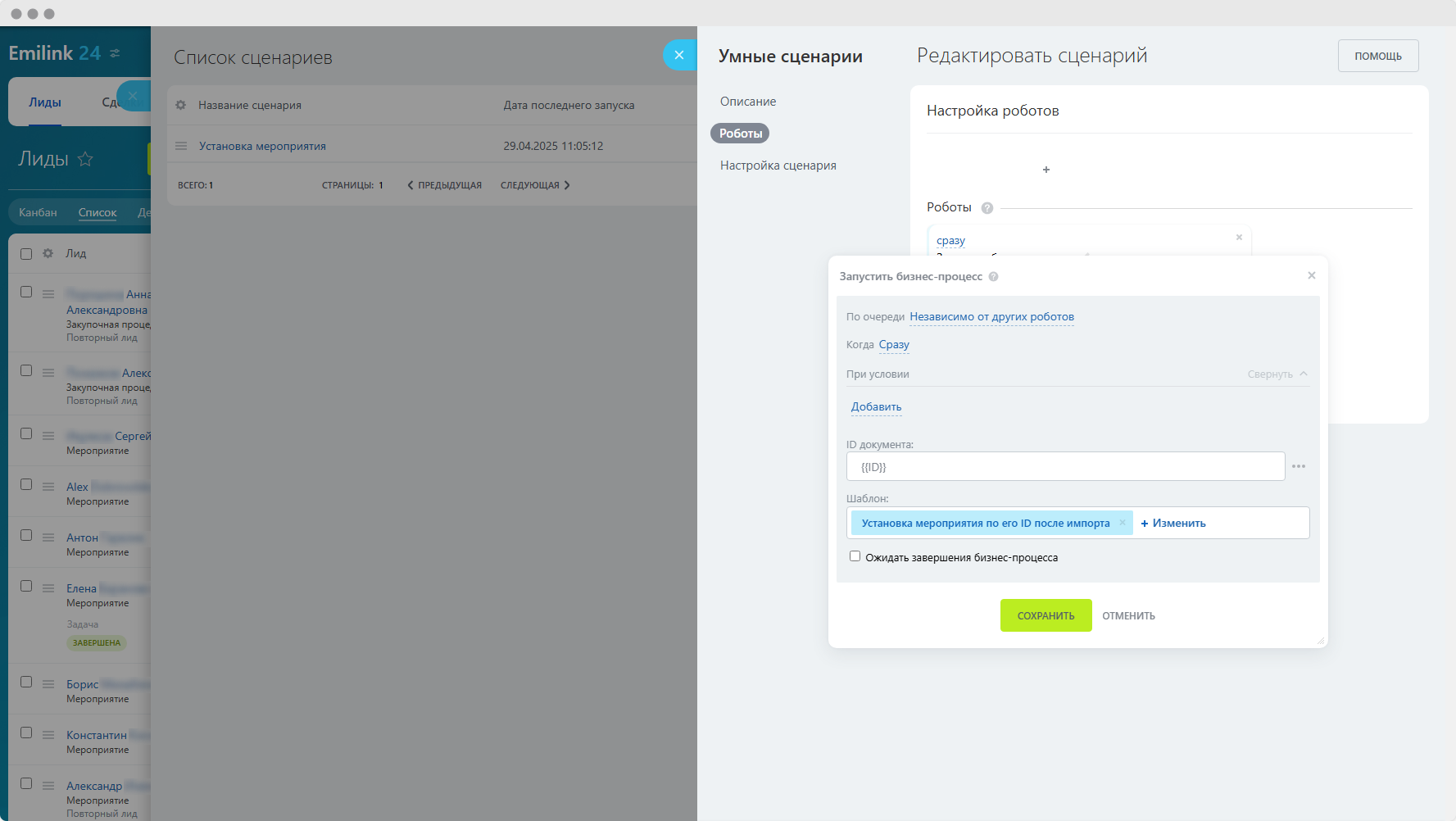

Автоматизация и эффективность процессов — 100%

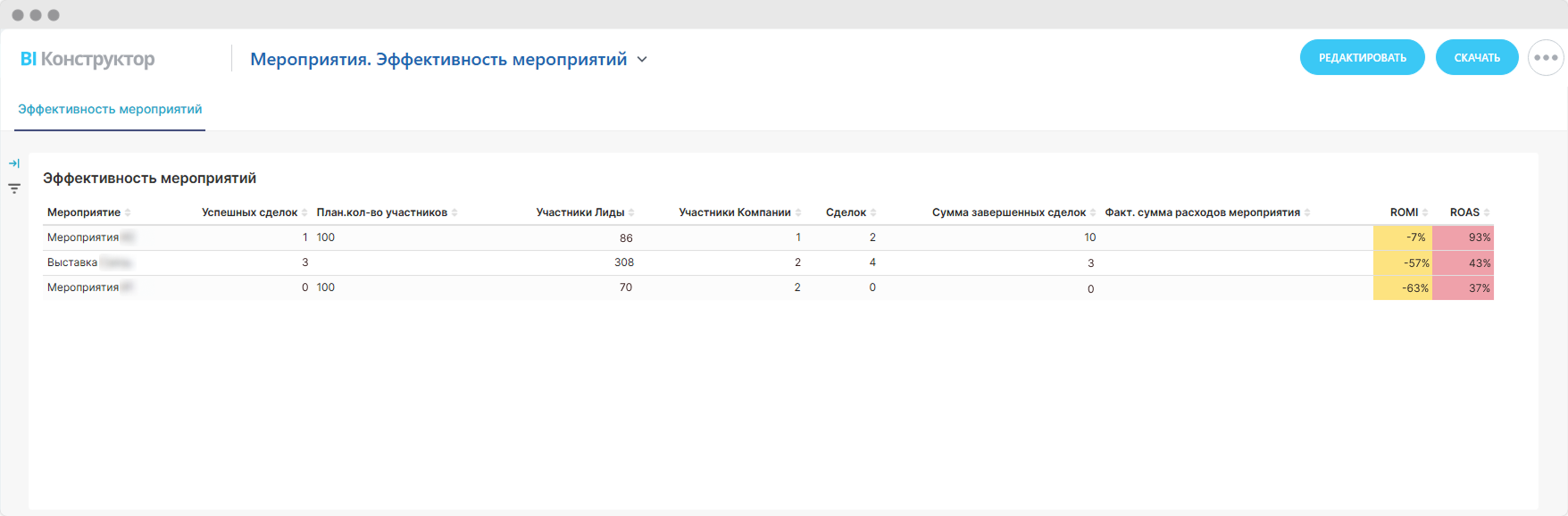

Аналитика и управленческая прозрачность — 38%

Управление бизнесом и стратегическая ценность — 55%

Главное

Почему руководитель не может принимать решения по данным из CRM

Замещающий менеджер не может подхватить клиента

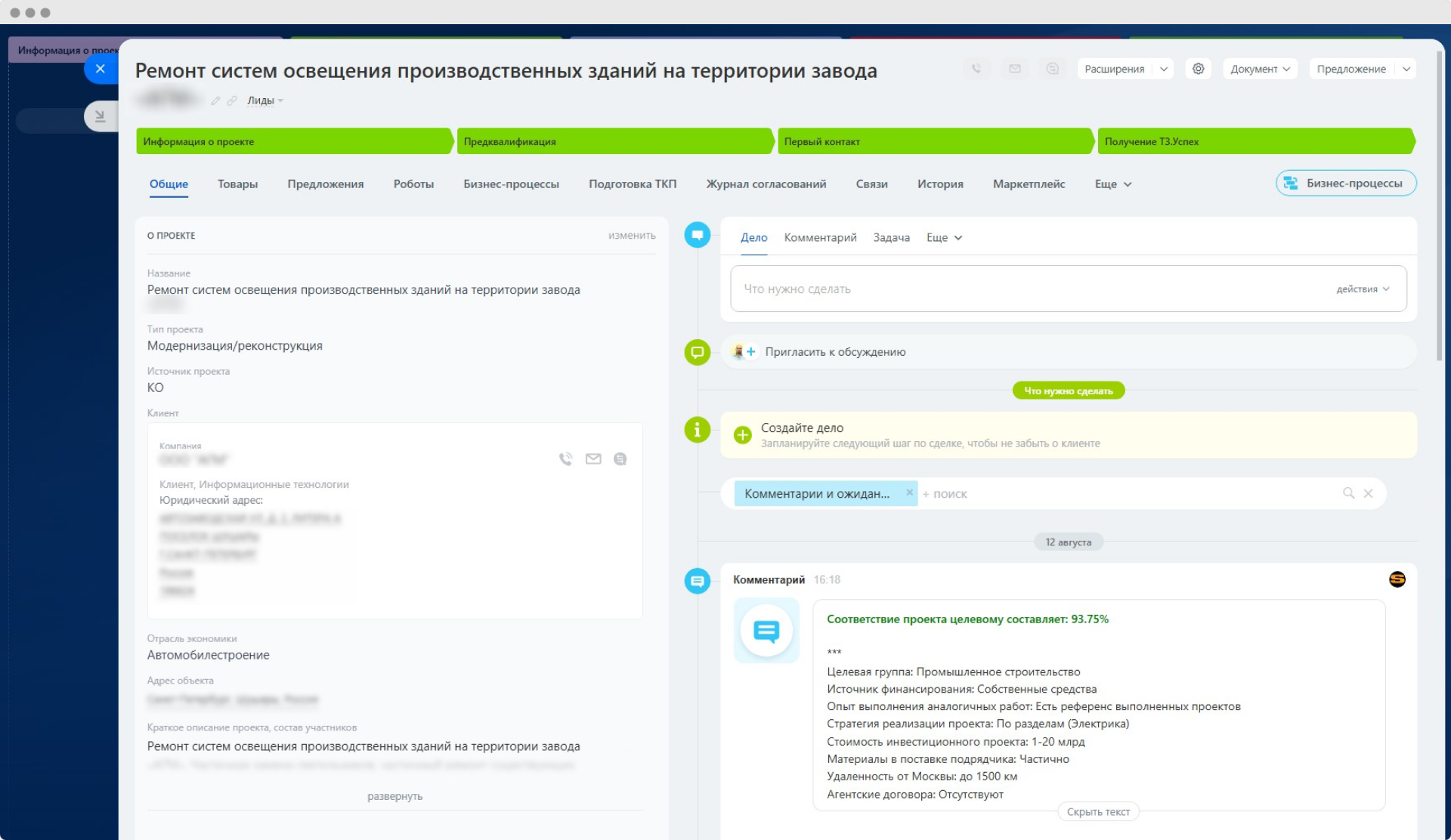

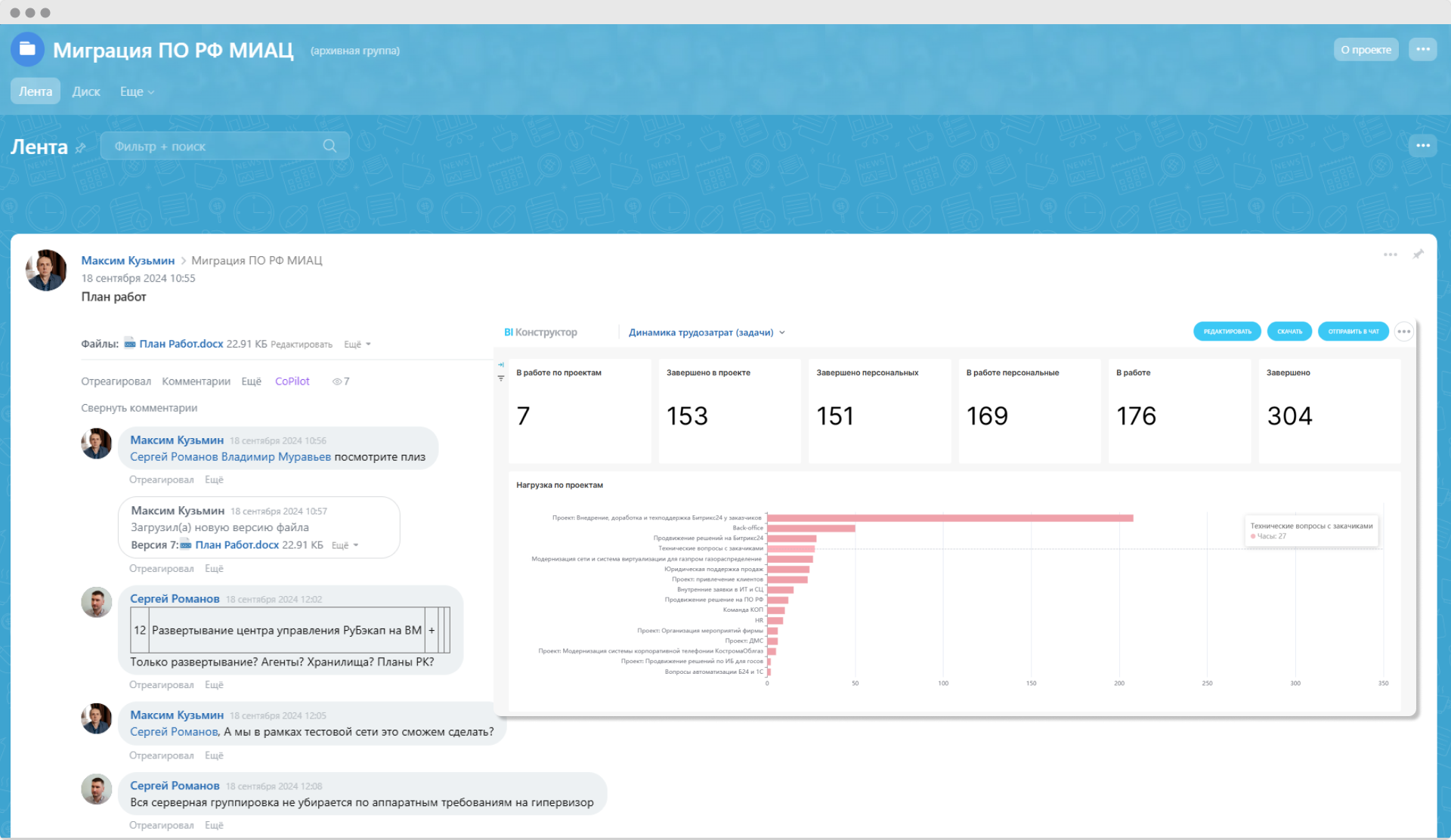

Менеджеры обсуждали детали заказов в Telegram-чате. Клиент просит изменить цвет логотипа — пишут в чат, обсуждают, согласовывают. В CRM попадает только итог: «Договорились, меняем логотип».

Пока все на месте, схема работает. Менеджер уходит в отпуск — коллега оказывается в вакууме. Открывает карточку: статус «Производство», дата отгрузки, сумма. Но не видит, что клиент хотел изменить, какие согласования были. Информация в Telegram.

Клиент звонит уточнить статус. Замещающий менеджер не может ответить. Приходится звонить отпускнику или в цех. Время уходит, клиент недоволен.

Это не проблема дисциплины сотрудников — правила, где и как фиксировать договоренности, в компании просто не были заданы.

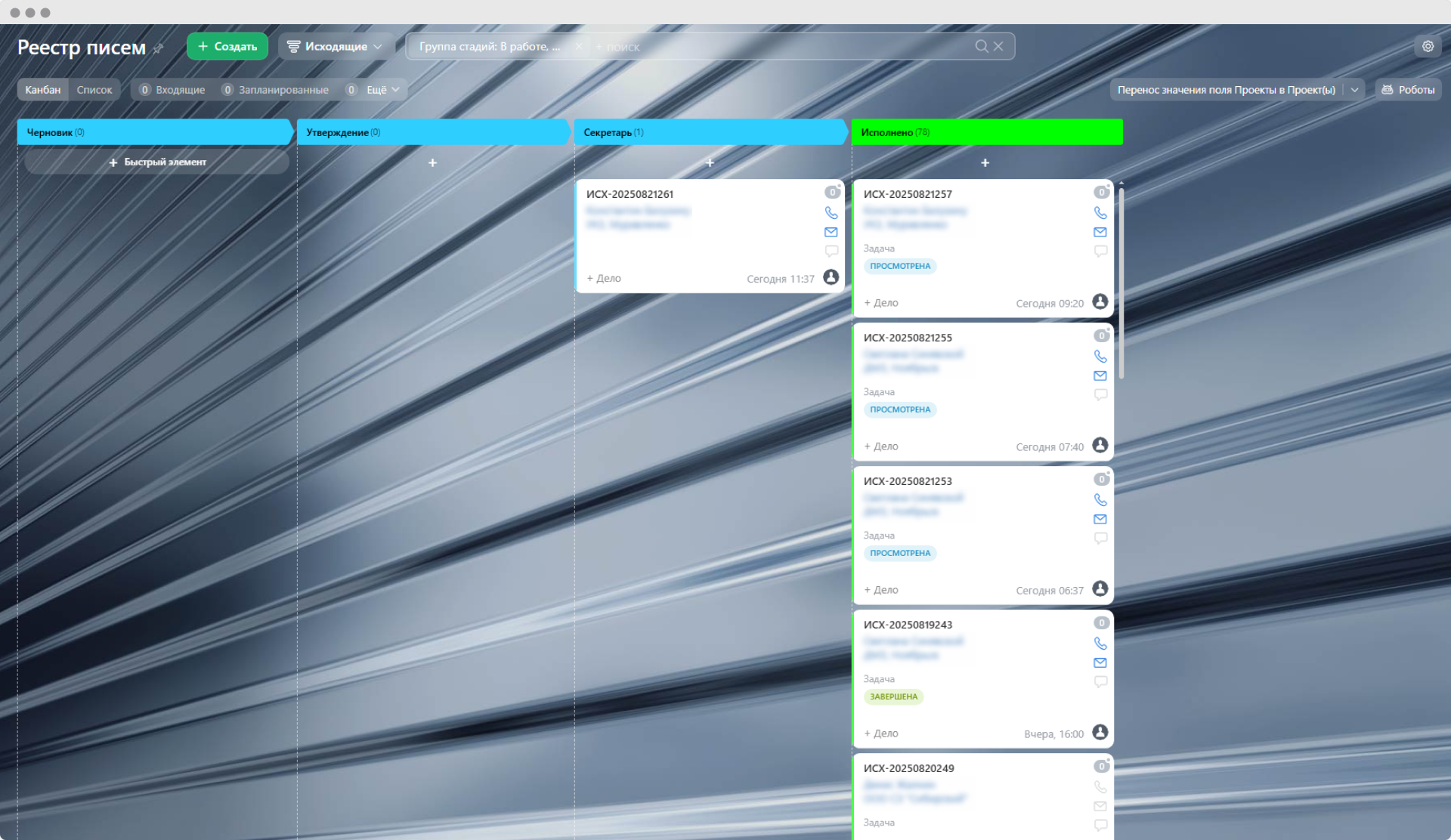

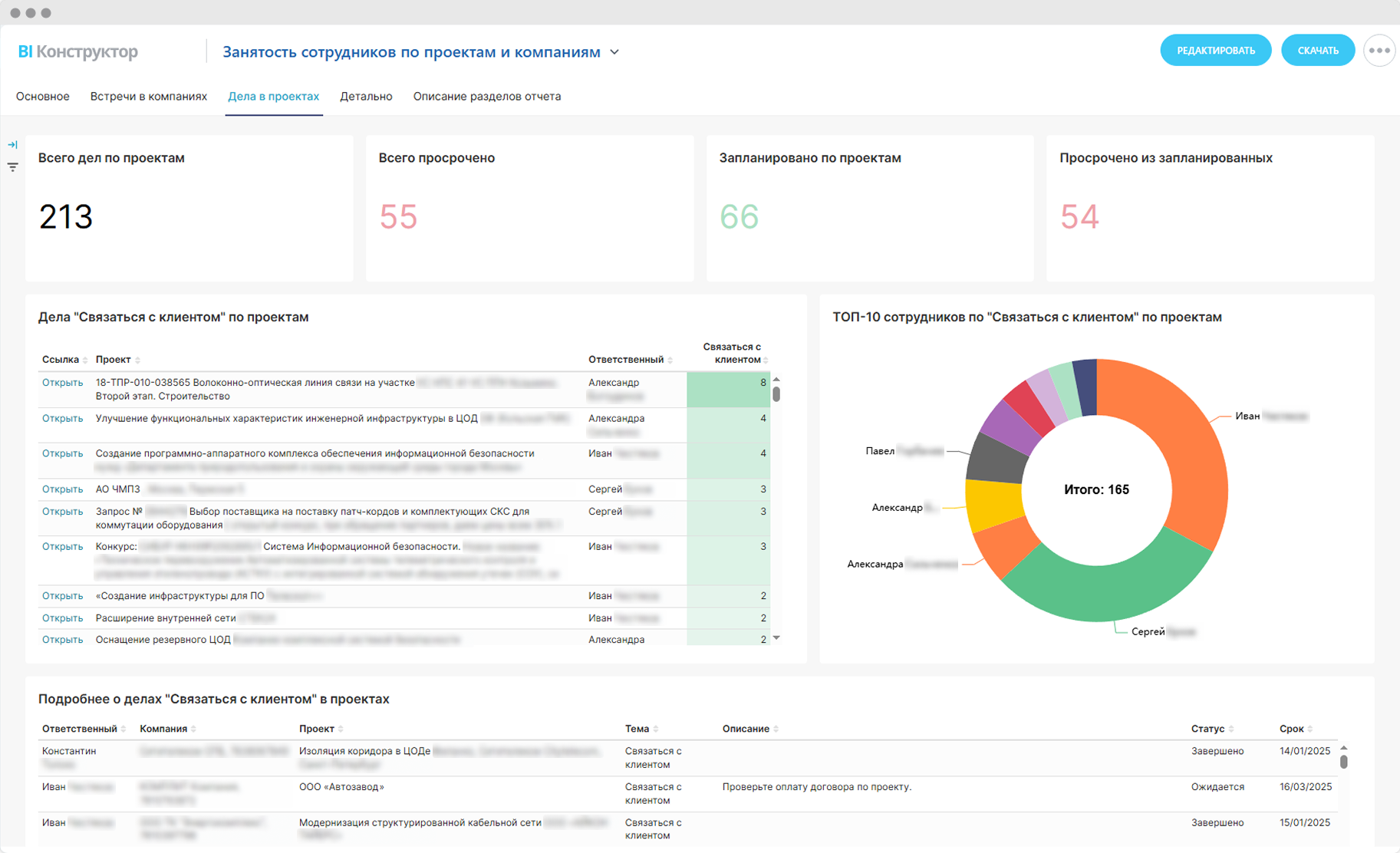

Отчеты показывают просрочку там, где заказ уже отгружен

Менеджер принимал заказ, но не создавал задачу в CRM. Звонил напрямую или писал в чат: «Коллеги, запускаем заказ для клиента N, нужно к пятнице».

Возникал сбой — кто-то заболел, не увидел сообщение — заказ зависал.

Руководитель открывал отчет: сделка «Производство», 300 тысяч, дата отгрузки — вчера. Звонил менеджеру: почему просрочка? Ответ: отгрузили позавчера, забыл перевести в системе.

Данные не соответствовали реальности.

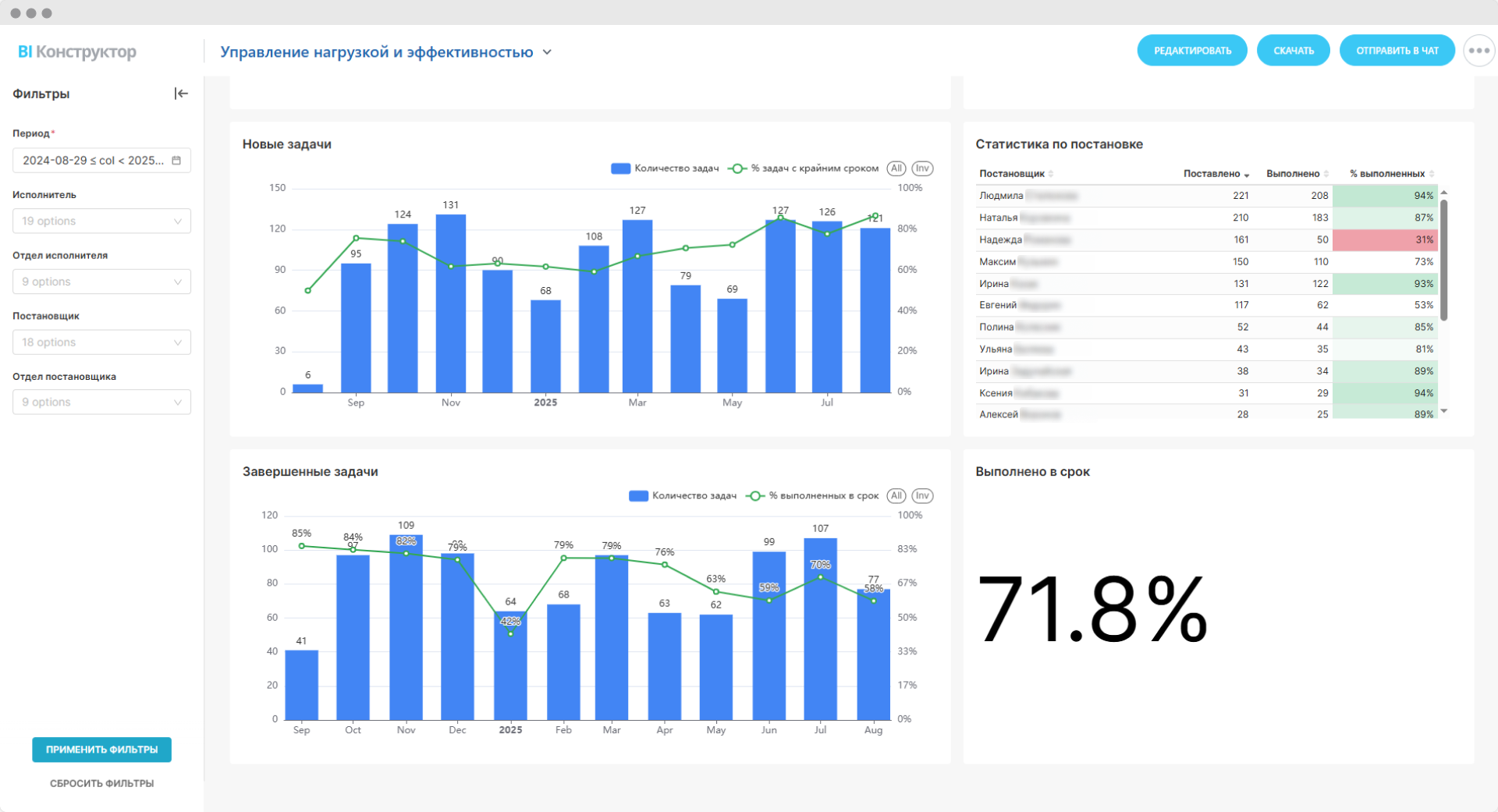

Руководитель не знает, кто перегружен, а кто может взять заказ

Где компания теряет деньги

По итогам аудита и анализа процессов мы оценили управленческие и финансовые потери компании.

По командной работе

- До 30% решений с совещаний терялось

- Время реакции на проблемы увеличивалось в 2-3 раза

- Руководитель тратил до четырех часов в день на ручной контроль

По аналитике

- Проблемы выявлялись с задержкой в 1-2 недели

- Потеря 10-15% выручки из-за неспособности быстро реагировать

- Подготовка отчетов занимала в 3-4 раза больше времени

По коммуникациям

- Терялось до 20% информации из обсуждений вне CRM

- Адаптация нового менеджера — на 2-3 недели дольше

- Качество обслуживания снижалось на 15-25%

По управлению бизнесом

- До 15% клиентов терялись из-за разрывов в обслуживании

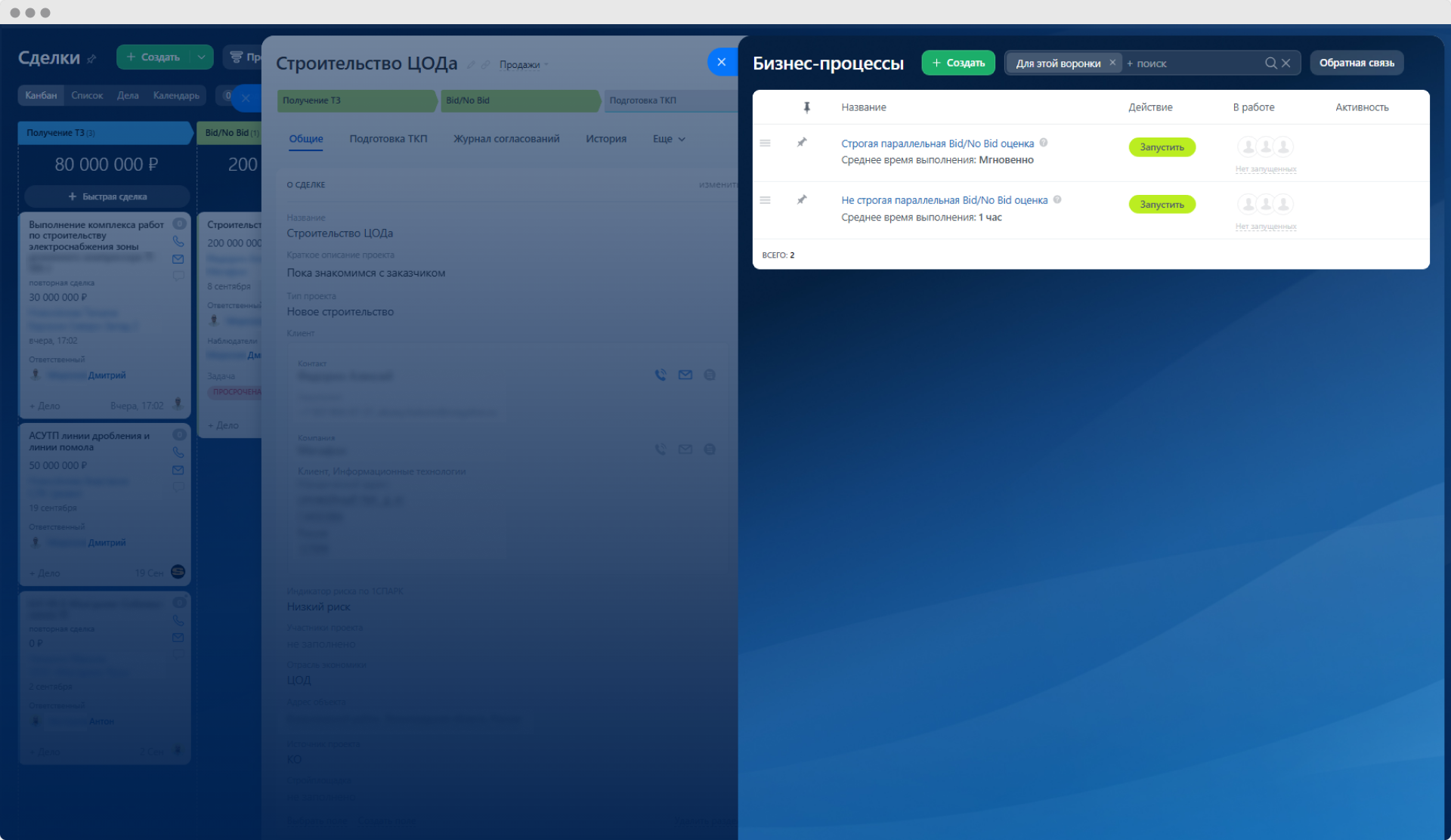

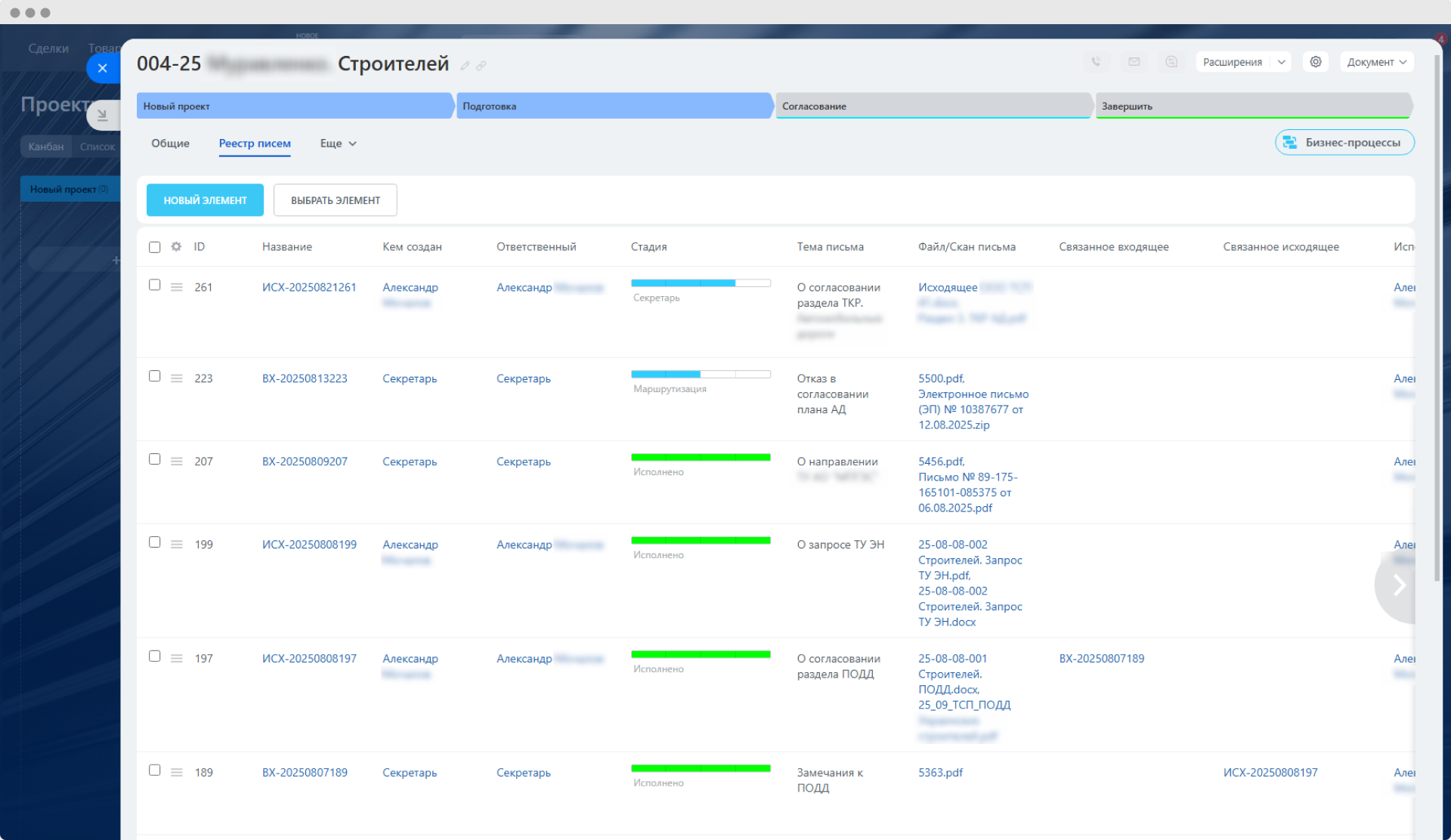

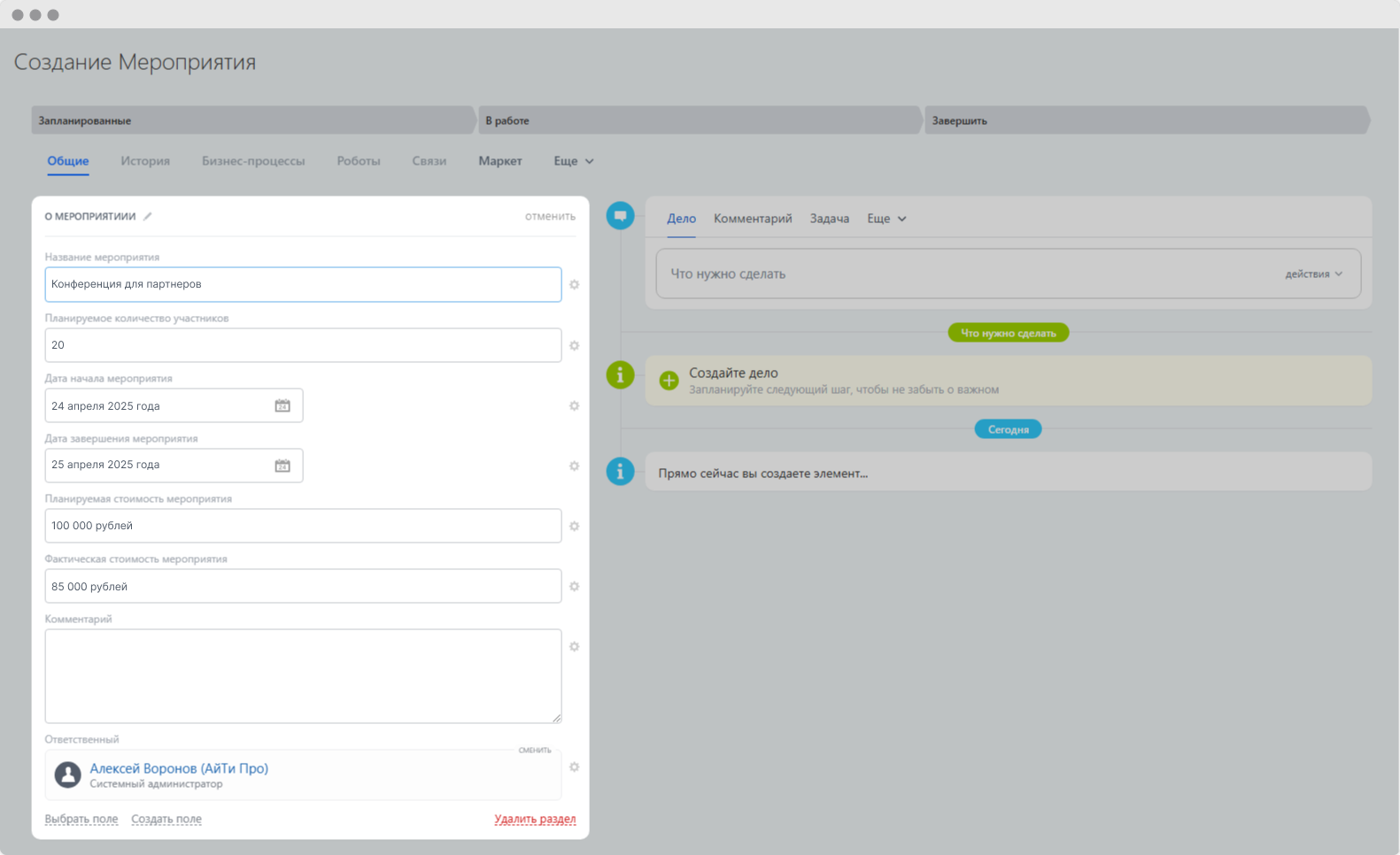

Двенадцать шагов от хаоса к управляемости

Мы выстроили его не по принципу «что улучшать», а по принципу управляемого эффекта: какие шаги быстро снизят нагрузку на руководителя, а какие дадут системный результат в перспективе.

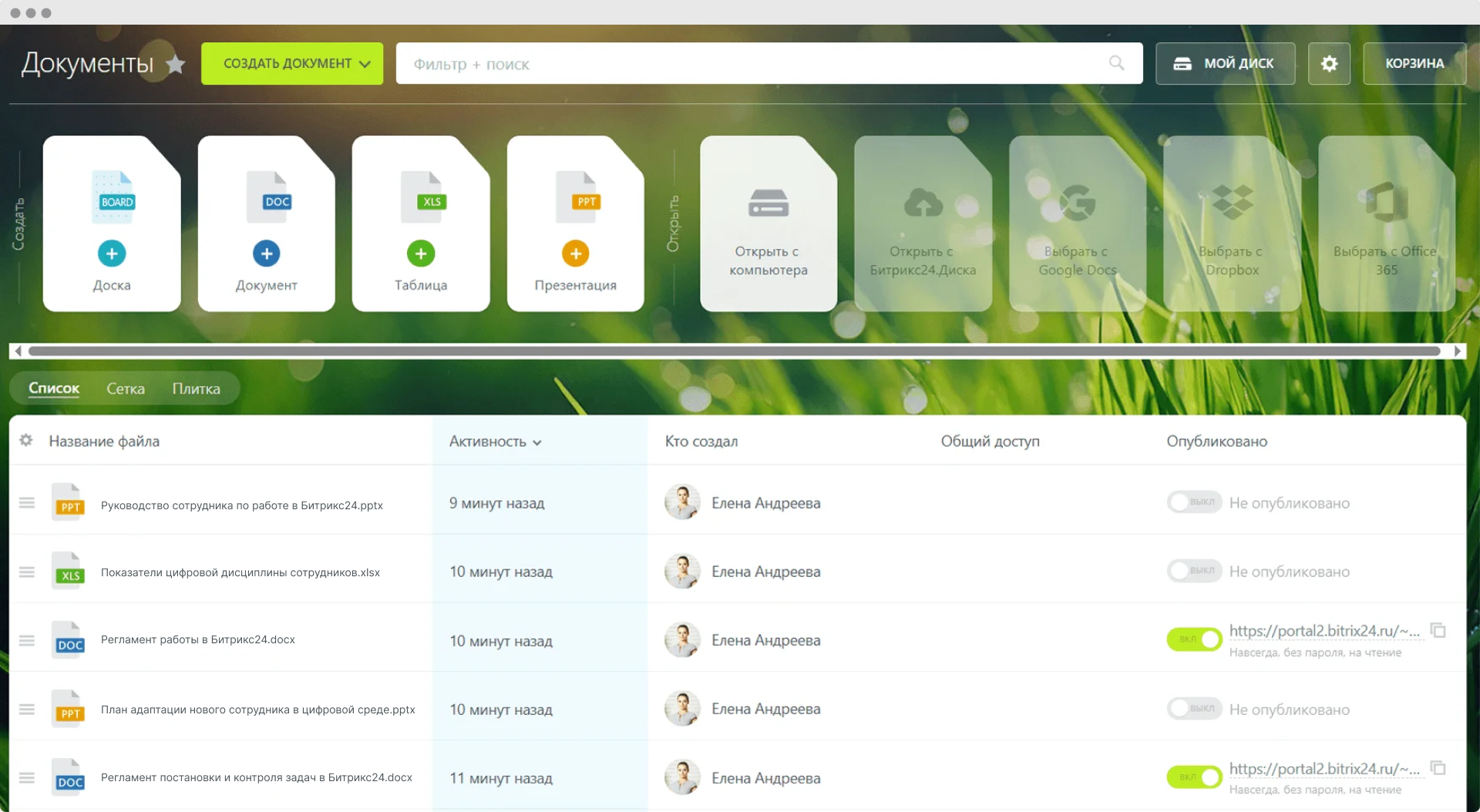

Быстрые изменения — 1-2 недели

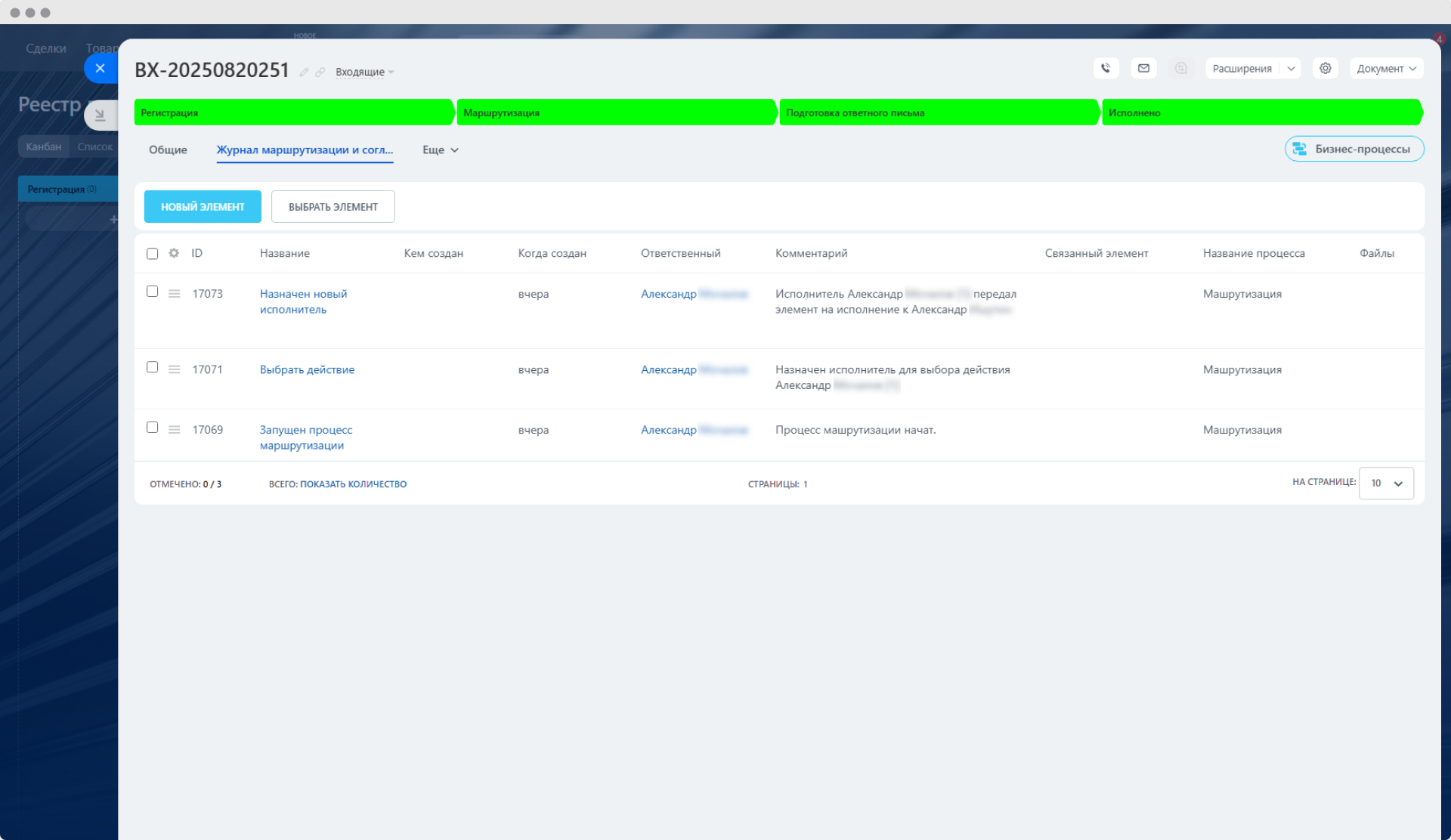

Регламент коммуникаций. Все обсуждения по клиентам — только в комментариях к карточке в CRM. Любой сотрудник видит полную историю.

Регламент постановки задач. Задача по клиенту = задача в Битрикс24 со сроком и ответственным. Руководитель видит все задачи и загрузку каждого.

Управленческий дашборд. Пять показателей: выручка за неделю, активные сделки, средний чек, конверсия, просроченные задачи. Открывается с телефона за минуту.

Средний срок — 2-4 недели

Библиотека шаблонов. Семь готовых ответов на частые вопросы. Новый сотрудник работает эффективно с первого дня.

Еженедельный автоматический отчет. Каждый понедельник на почту: сколько сделок закрыли, выручка, новые заявки, проблемы.

Уведомления для срочных обращений. Клиент пишет повторно в течение двух часов — система отправляет push менеджеру.

Долгосрочные изменения — 1-2 месяца

Регламент передачи заказа. Четко прописано: какие поля заполнены, какие документы прикреплены. Производство получает полный комплект.

Интеграция с производством. Статус заказа в цехе автоматически отражается в Битрикс24. Менеджер видит актуальное состояние.

Отчет по загрузке команды. Еженедельная таблица: сколько сделок у каждого, какие задачи, общая сумма. Справедливое распределение заявок.